📚 (4-11) スケールアップでエマルションを評価しよう【エマルション製品に対する考察例】

- #乳化撹拌装置

- #乳化

- #エマルション

- #スケールアップ

各種測定結果の例

もし,各製品に応じた評価方法が決められていないのであれば,スケールアップの成否の判定は,粒子径および粒度分布の評価によって行うことができると考えることができます。

それ以外にも,粘度に関する測定法もいくつか紹介いたしました。

ここでは各種測定によって次のような結果が得られたと仮定して,エマルション製品の物性をどのように評価できるかを考えます。

📝[memo] 少し極端な値を例として採用しています。

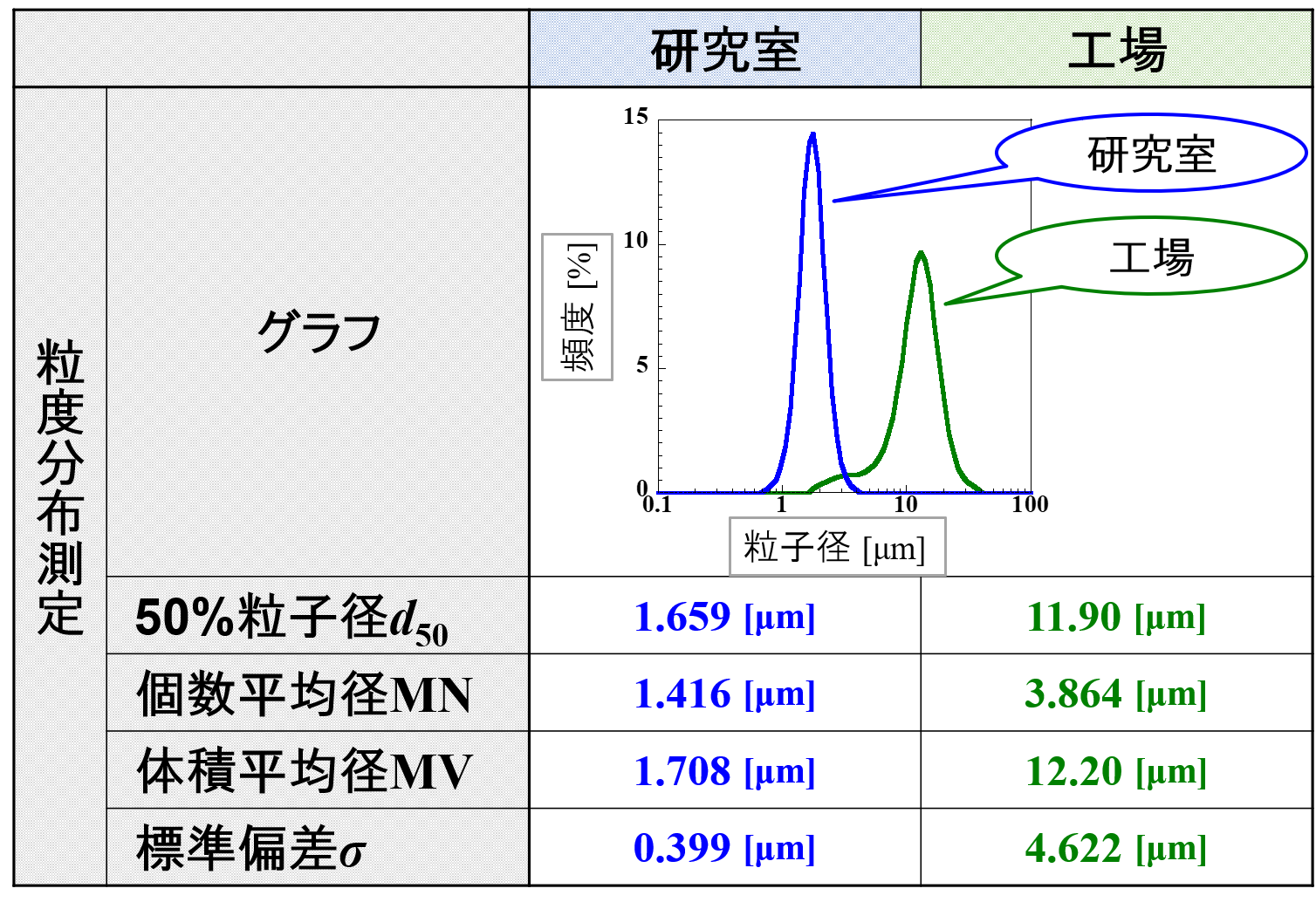

粒度分布測定結果の例

研究室におけるサンプルと工場における製品の粒度分布測定を行ったところ,次のような結果が得られたと仮定します。

粒度分布測定に関する一連の考え方は,下記のページで紹介しています。

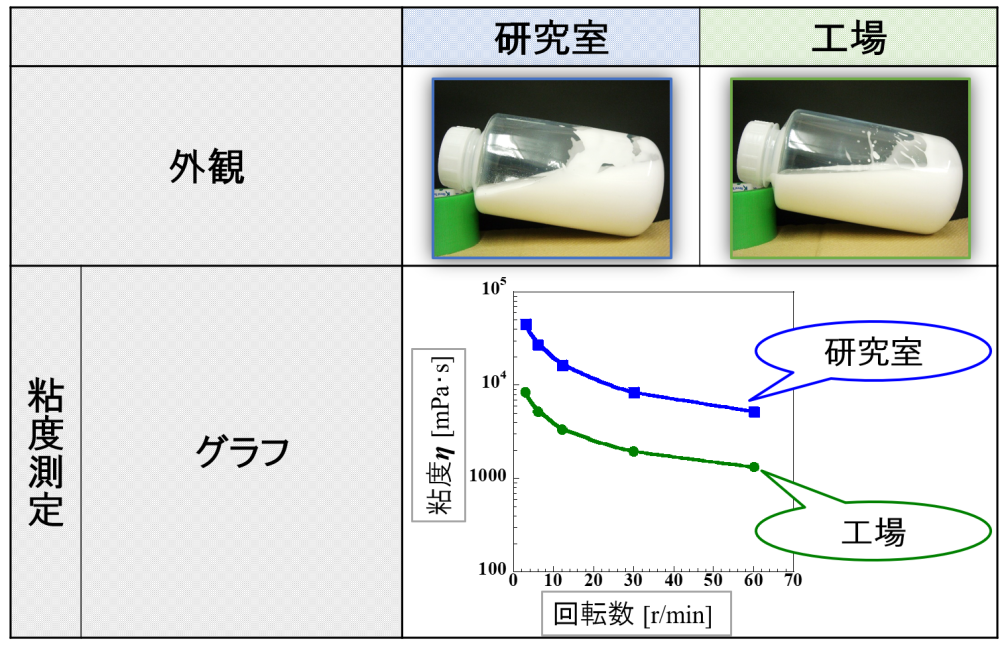

粘度測定結果の例

研究室におけるサンプルと工場における製品の粘度測定を行ったところ,次のような結果が得られたと仮定します。

粘度測定に関する一連の考え方は,下記のページで紹介しています。

ロータNo.4の回転数 3 [r/min]

研究室 👉 45700 [mPa・s] 工場 👉 8350 [mPa・s]

ロータNo.4の回転数 6 [r/min]

研究室 👉 27200 [mPa・s] 工場 👉 5120 [mPa・s]

ロータNo.4の回転数 12 [r/min]

研究室 👉 16400 [mPa・s] 工場 👉 3370 [mPa・s]

ロータNo.4の回転数 30[r/min]

研究室 👉 8360 [mPa・s] 工場 👉 1950 [mPa・s]

ロータNo.4の回転数 60 [r/min]

研究室 👉 5190 [mPa・s] 工場 👉 1324 [mPa・s]

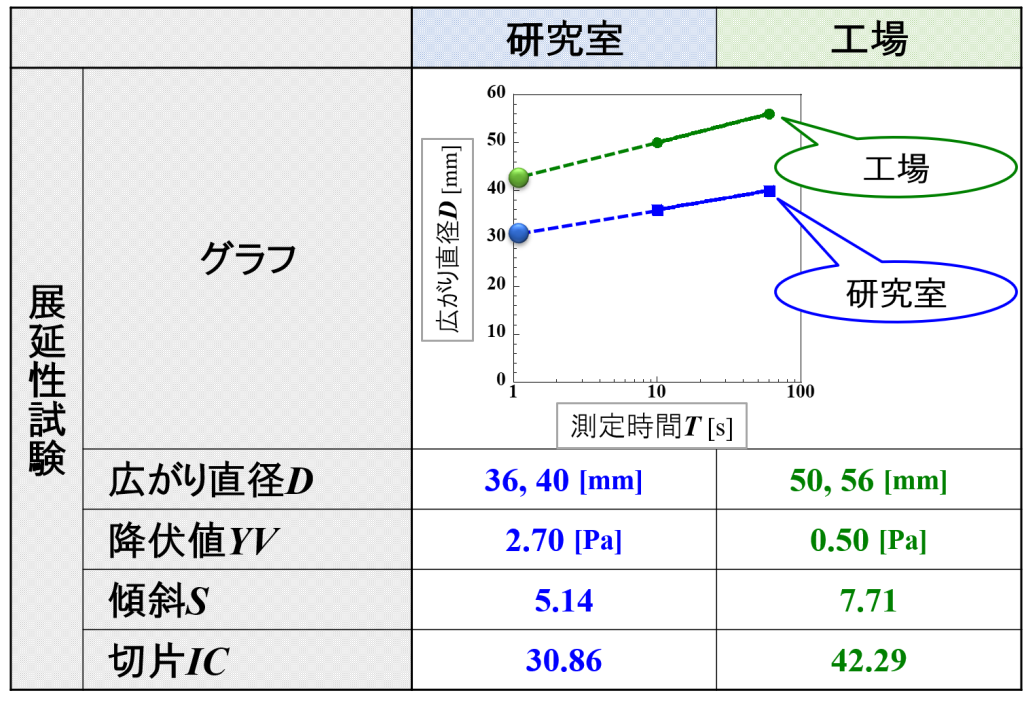

展延性試験結果の例

研究室におけるサンプルと工場における製品の展延性試験を行ったところ,次のような結果が得られたと仮定します。

展延性試験に関する一連の考え方は,下記のページで紹介しています。

「スケールアップでエマルションを評価しよう【エマルションの粘度特性②】」

エマルション製品に対する考察の例

「スケールアップでエマルションを評価しよう【スケールアップの考え方】」のページでは,化粧品の4つの品質と言われる中で「安定性」と「使用性」を考えました。

ここでも,「安定性」と「使用性」の視点に立って考えてみたいと思います。

安定性(クリーミング)

「スケールアップでエマルションを評価しよう【エマルションの安定性(クリーミング)】」のページでクリーミングを掘り下げました。

”クリーミング”はエマルション中の乳化粒子(油滴)が浮上することによって生じます。

このとき,「粒子径」と「粘度」は”機械的な力”による影響を受けることがわかりました。

さらに,「スケールアップでエマルションを評価しよう【粒子径および粒度分布解析②】」のページでは,粒子径として「体積平均径」が適していることを確認しました。

そこで,「体積平均径」と「粘度」の比較をしてみたいと思います。

体積平均径MV

研究室 👉 1.708 [μm] 工場 👉 12.20 [μm]

(研究室)<(工場)です。

したがって,工場における製品の方が乳化粒子の浮上速度が大きく,クリーミングが引き起こされやすい状態であることがわかります。

粘度η

研究室 👉 45700, 27200, 16400, 8360, 5190 [mPa・s] 工場 👉 8350, 5120, 3370, 1950, 1324 [mPa・s]

(研究室)>(工場)です。

したがって,工場における製品の方が乳化粒子の浮上速度が大きく,クリーミングが引き起こされやすい状態であることがわかります。

安定性(合一)

「スケールアップでエマルションを評価しよう【エマルションの安定性(凝集に伴う合一)】」のページで合一を掘り下げました。

特に”機械的な力”による影響を受ける因子だけを考えると,小さな液滴では粒子内部から押す力は強く,大きな液滴では粒子内部から押す力は弱いことがわかりました。

そのため,大きさが異なる乳化粒子同士が”接触”すると,合一が引き起こされます。

そこで,乳化粒子の大きさの均一性を示す「標準偏差」の比較をしてみたいと思います。

📝[memo] 「スケールアップでエマルションを評価しよう【粒子径および粒度分布解析①】」のページで,標準偏差の考え方を取り上げています。

標準偏差σ

研究室 👉 0.399 [μm] 工場 👉 4.622 [μm]

(研究室)<(工場)です。

したがって,工場における製品の方が乳化粒子の大きさが不均一であり,合一が引き起こされやすい状態であることがわかります。

使用性(感触)

「スケールアップでエマルションを評価しよう【スケールアップ成否の評価方法】」のページで感触について述べました。

例えば,指によってエマルションを動かしたりしてみます。

エマルションの粘度(レオロジー)によって,製品を塗布したときの感触が異なることがあるかもしれません。

感覚的な評価を数値化することは難しいですが,「粘度」と「展延性試験における切片」の比較をしてみたいと思います。

📝[memo] 「スケールアップでエマルションを評価しよう【粒子径および粒度分布解析②】」のページで,展延性試験における切片の考え方を取り上げています。

粘度η

研究室 👉 45700, 27200, 16400, 8360, 5190 [mPa・s] 工場 👉 8350, 5120, 3370, 1950, 1324 [mPa・s]

(研究室)>(工場)です。

したがって,研究室におけるサンプルは比較的ドロドロ(硬い)であり,工場における製品は比較的サラサラ(軟らかい)と言えます。

製品によっては,感触として有意差を生じ得るかも知れません。

切片IC

研究室 👉 30.86 工場 👉 42.29

(研究室)<(工場)です。

したがって,工場における製品の方が粘性が低く,流動が大きい状態であることがわかります。

使用性(延びの良さ)

感触に続いて,使用性の1つである延びの良さについても考えます。

感覚的な評価を数値化することは難しいですが,「展延性試験における降伏値」と「展延性試験における傾斜」の比較をしてみたいと思います。

📝[memo] 「スケールアップでエマルションを評価しよう【粒子径および粒度分布解析②】」のページで,展延性試験における降伏値と傾斜の考え方を取り上げています。

降伏値YV

研究室 👉 2.70 [Pa] 工場 👉 0.50 [Pa]

(研究室)>(工場)です。

したがって,研究室におけるサンプルの方が流動に大きな力が必要であることがわかります。

すなわち,工場における製品の方が小さな力で流動すると言えます。

傾斜S

研究室 👉 5.14 工場 👉 7.71

(研究室)<(工場)です。

したがって,工場における製品の方が流動が大きい状態であることがわかります。

まとめ

これまでの考察をまとめると,下図のようになります。

スケールアップ前後でここまで物性の差が生じることはないかと思いますが,少し極端な値を例として紹介しました。